碳纤维增强热塑性树脂复材制品的切削加工简读

近年来,碳纤维增强热塑性树脂基复合材料(CFRTP)因其高比强度、出色的抗冲击性、优秀的耐温性能、可回收利用以及较短的成型周期等特点,在众多高端装备的轻量化进程中崭露头角,成为多个领域新材料发展的焦点。该类材料已从最初的碳纤维增强聚醚酰亚胺(CF/PEI)、碳纤维增强聚苯硫醚(CF/PPS)拓展至现今的碳纤维增强聚芳醚酮(CF/PEKK)和碳纤维增强聚醚醚酮(CF/PEEK)复合材料,性能不断提升。

早在上世纪末,国外就已经开始将CFRTP应用于航空制造业,例如空客A340机翼整流罩采用了CF/PEI复合材料,而湾流G650高端商务机的水平尾翼则选用了CF/PPS复合材料。随着科研技术的不断发展,这类材料的性能表现愈发出色,适用范围越来越广。国内领先的智上新材厂家成功实现了高性能碳纤维增强聚醚醚酮(聚芳醚酮)复合材料的大规模生产,成为该行业研究的热点话题。热塑性碳纤维复合材料制品在制作时往往采用一体化设计,为满足严格的尺寸精度和定位要求,成型后的加工环节中大量涉及切削操作。若缺乏足够的碳纤维复合材料加工经验,直接进行碳纤维增强热塑性复材部件的加工极易导致产品报废。威盛新材深耕碳纤维制品定制领域近十年,是国内率先实现碳纤维增强热塑性复材批量化生产的厂家,对此类材料有深厚的理解,下面将分享一些关于碳纤维增强热塑性树脂复材制品切削加工的相关见解。

在热塑性碳纤维树脂复合材料制品(以下简称热塑性碳纤维制品)的切削加工过程中,至关重要的一点是对切削温度的精准控制。热塑性树脂对温度极其敏感,铣削时一旦温度过高,树脂会发生软化,从“玻璃态”转变为“高弹态”,进而导致变形。并且,树脂软化过程中,碳纤维对其的约束力减弱,纤维丝在铣削过程中更难以切断,易引发边缘毛刺和损伤。因此,铣削过程中的温度控制是关键所在。

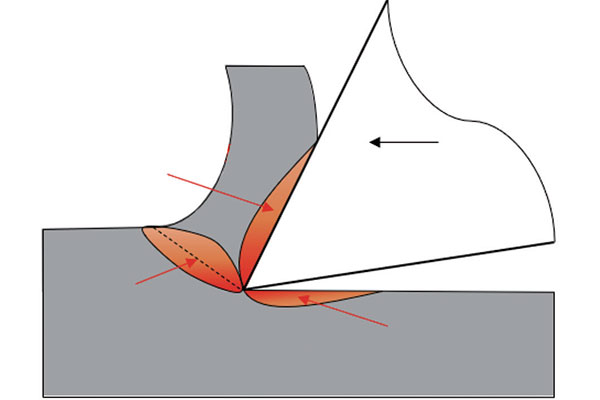

实际切削加工中,切削温度与产热源和传热过程的模拟准确度紧密相关。威盛新材在对传统热固性碳纤维制品进行切削加工时观察到,热固性碳纤维制品加工产生的切屑为粉末状,剪切滑移和刀屑间的产热效应可忽略不计,主要温度来源为刀面与材料接触产生的摩擦热。相比之下,金属制品在加工时,剪切滑移和刀屑产热较为显著,而刀面接触摩擦生热则较少。但在热塑性碳纤维制品加工过程中,由于热塑性树脂具有宏观的强各向异性,树脂具有高韧性和较强的黏附性,在加工时,切屑与前刀面的摩擦功、材料塑性变形功以及后刀面与已加工表面的摩擦功均会导致三个变形区的温度发生显著变化,因此加工过程更为复杂。

深入研究热塑性碳纤维制品的切削加工原理,对于加快此类产品的商业化进程、促进热塑性复合材料加工工艺的发展至关重要。在计算实际加工过程中的总产热量时,简单表示为Qtotal=Qplastic+Qrake+Qflank,其中Qplastic代表塑性变形产热,Qrake表示刀屑摩擦产热,Qflank表示刀具与工件摩擦产热。加工过程中单位时间内的总机械功可通过主切削力Fc与切削速度v的乘积得出,即W=Fcv。假设三个变形区消耗的摩擦功和变形功全部转化为热量,则Qtotal=W。当然,真实的计算远不止如此简单,还需考虑切削区热分配比例系数以及热塑性碳纤维制品内部纤维方向等因素的影响。

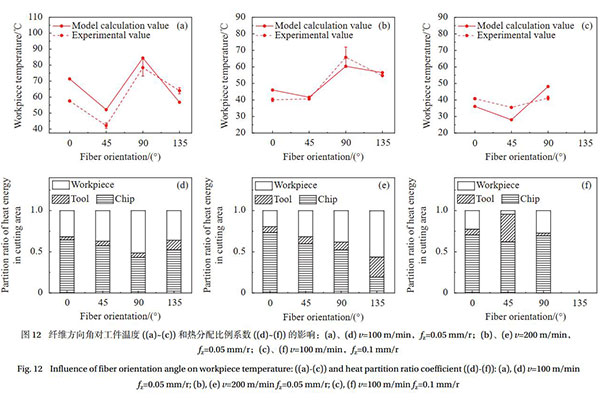

以T700碳纤维与聚醚醚酮(PEEK)复材制备而成的不同碳纤维角度板材的机加工数据为例,实验结果显示,在相同工艺条件下,纤维方向为90°和135°的板材传入工件的热分配比例系数和工件温度明显高于纤维方向为0°和45°的情况。另外,不论纤维方向如何变化,加工过程中传入切屑和工件的热分配比例始终大于传入刀具的热分配比例。切削速度和进给量对工件温度有显著影响,通常情况下,随着切削速度的增加,工件温度会先上升后下降,在切削速度约为v=100 m/min时达到峰值。

当前,连续碳纤维增强热塑性树脂复合材料已在全球范围内获得广泛认同,因其优异的耐腐蚀性、高强度、优秀的阻燃性能、低烟密度、可回收利用等特性,加上热塑性树脂分子结构赋予的良好设计性,已经成为未来几十年复合材料发展的重要趋势。而掌握其加工过程的产业化正是连接该类产品从研发到实际应用的重要环节。在国内,威盛新材凭借十年丰富的碳纤维制品来图定制生产经验和率先实现连续碳纤维增强热塑性树脂复合材料量产的技术突破,已成为供应应用于飞机、航天器、轨道交通、医疗器械等高端领域重要材料制品的首选合作伙伴。

- 上一篇:热塑性碳纤维复材凸显的自润滑性在轴承应用

- 下一篇: