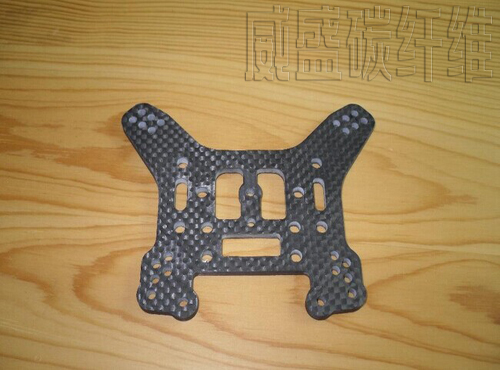

碳纤维数控钻磨加工工艺

日期:2014-10-07 16:16阅读次数:

碳纤维复合材料具有硬度高、脆性大、层间强度低、各向异性等特点,是典型的难加工材料,因此采取传统的麻花钻头方式完成钻孔加工很容易出现层间分层、出入口侧纤维撕裂、毛刺等质量问题,严重的会导致整个零件的报废。因此碳纤维数控钻磨加工需要以高精度、高效率的自动化加工方式取代传统的麻花钻头。接下来无锡威盛碳纤维有限公司就为大家讲解一下碳纤维数控钻磨加工工艺。

碳纤维复合材料硬度高、发热严重、对切削力敏感,因此无锡威盛碳纤维有限公司推荐采用电镀超硬磨料钻磨刀具,以实现碳纤维复合材料孔加工,这种钻头扩孔段与修正段采用不同粒度磨料,扩孔段采用粗粒度磨粒,提高孔壁表面质量和加工精度;钻头中心为通孔,并在端面开有排削槽。

采用这种新型的电镀超硬磨料刀具对碳纤维复合材料零件进行钻孔加工具有明显的优势。在钻孔入口侧,新型刀具与传统麻花钻头一样,沿线速度方向的剪切应力使碳纤维复合材料表层在无束缚的情况下形成撕裂、分层等缺陷。但随着钻头的进一步深入,钻头的扩孔段起作用。扩孔段有一定的锥度,与碳纤维复合材料作用,形成垂直于母线的力,这个力的垂直分力可以有效地抑制入口处撕裂、分层等缺陷的产生。

在扩孔的过程中,由于加工余量小,扩孔段将钻头最前端钻削时产生的缺陷切除的同时,形成较好的碳纤维加工表面,当钻头深入到碳纤维复合材料的出口侧附近时,未切削部分已很薄,承载能力很低,在轴向力的作用下,碳纤维复合材料容易产生裂纹、毛刺等缺陷。当修正段进入切削时,由于此时的加工余量非常小,钻头只起到修光的作用,即将残留的微小缺陷和表面粗糙的地方切出,使得碳纤维复合材料孔壁获得更高的表面质量,同时保证孔具有较高的加工精度。

无锡威盛碳纤维有限公司利用碳纤维数控钻磨加工实验,得出主要参数为:主轴转速6000r/min,机床轴向进给量25mm/min,每个工件的端面及侧壁钻孔加工、端面及侧面磨削加工,加工精度均满足要求,工件全部一次加工合格。无锡威盛(RSN)新材料科技有限公司是一家成立于2007年以专业生产及加工碳纤维材料为主的厂家,历年来为医疗、体育, 等领域提供过多次加工服务,您可以通过《碳纤维产品展示》栏目浏览相关产品,如您有此方面需求可来电咨询。

立刻在线咨询(无需登录)

- 上一篇:碳纤维镜筒的成型工艺

- 下一篇:为什么要使用碳纤维运动护膝